Νέα τεχνική παράγει μέρη από ανθρακονήματα σε τέσσερα λεπτά!

Όπως φαίνεται ανοίγει ο δρόμος για την οικονομικότερη και πιο γρήγορη παραγωγή τμημάτων από σύνθετα υλικά, τα οποία με τον καιρό θα περάσουν και σε αυτοκίνητα ευρείας παραγωγής.

Μιχάλης Κατωπόδης |

Μιχάλης Κατωπόδης |

Η βιομηχανία των σύνθετων υλικών ξεκίνησε παλαιότερα από αεροδιαστημικές εφαρμογές και εξειδικευμένες χρήσεις, όπως για παράδειγμα η κατασκευή μονοθεσίων Formula 1. Στις μέρες μας, όμως, αυτά χρησιμοποιούνται ευρέως σε μία μεγάλη γκάμα προϊόντων. Μιλώντας συγκεκριμένα για τα ανθρακονήματα, αφορούν κατά κανόνα υλικά με πολυμερή μήτρα, εντός της οποίας βρίσκονται εμβαπτισμένες ίνες άνθρακα. Ανάλογα με το μήκος των τελευταίων, τον τρόπο κατασκευής και από μία σειρά άλλων παραγόντων, μπορεί κανείς να επιτύχει τις ζητούμενες μηχανικές ιδιότητες. Για απλές εφαρμογές η παραγωγή είναι σχετικά απλή, για πιο εξειδικευμένες όμως χρήσεις και πρώτες ύλες, το κόστος και ο χρόνος εκτοξεύονται.

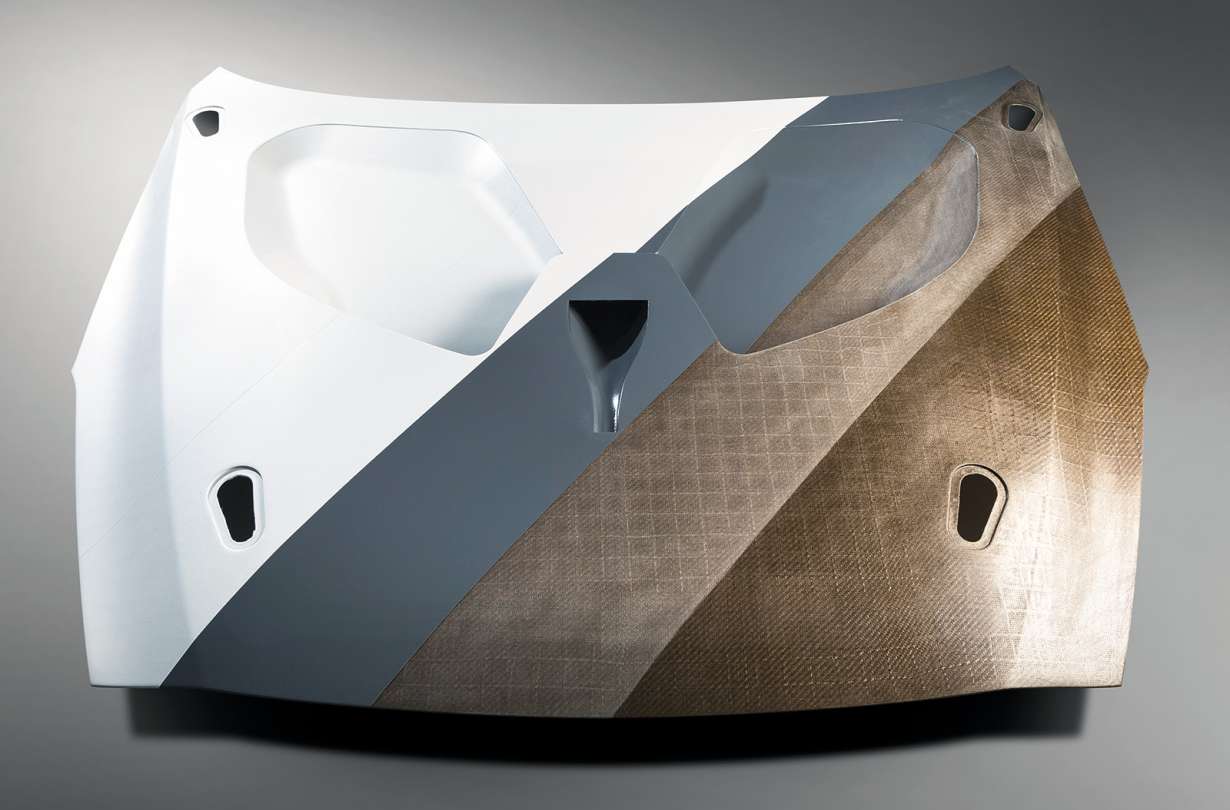

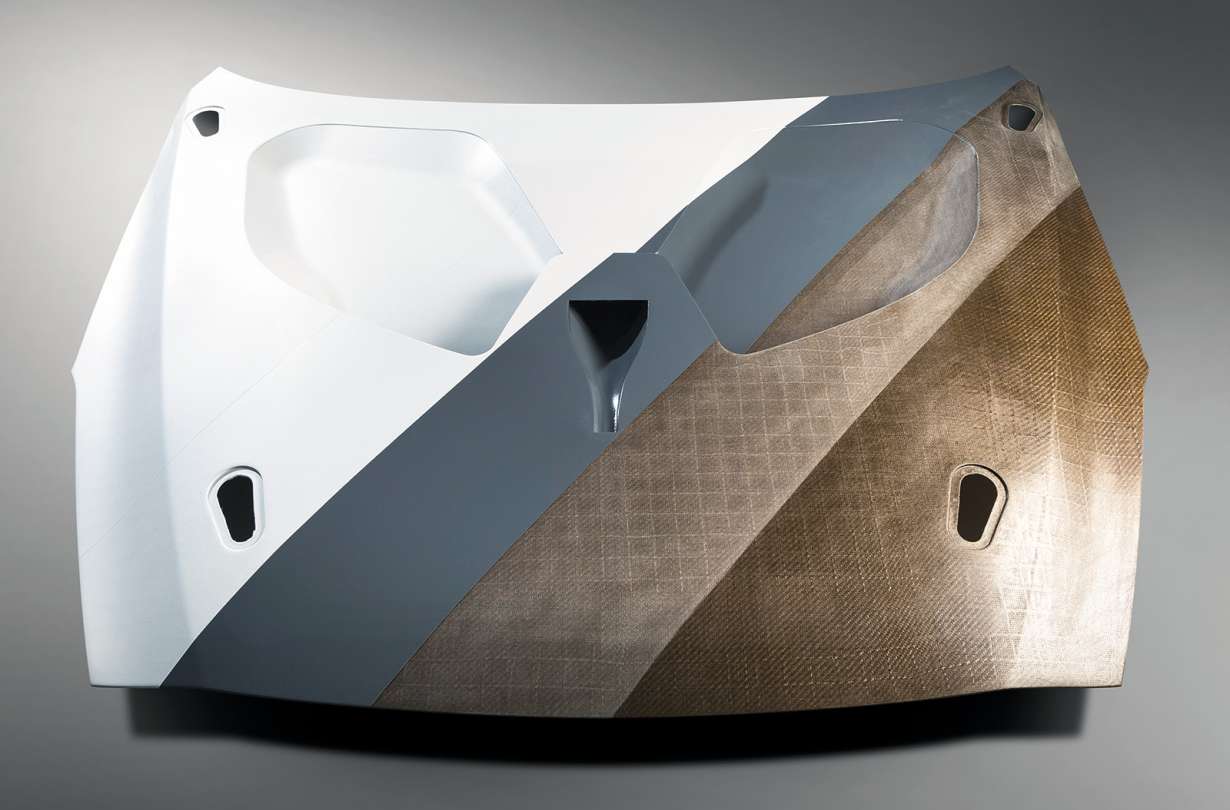

Τούτου λεχθέντος, έρχεται ο όμιλος Retrac, ο οποίος αποτελεί προμηθευτή της F1 με μεγάλη εμπειρία στο αντικείμενο να παρουσιάσει ένα νέο τρόπο κατασκευής. Κάτι που βασίζεται στη χύτευση με συμπίεση, ενώ συνδυάζει τη χρήση φυσικών ινών φυτικής προέλευσης και ανακυκλωμένων ανθρακονημάτων, μαζί με βιολογικές ρητίνες.

Για να δώσουμε μία εικόνα του τι συμβαίνει μέχρι στιγμής, σε πιο απαιτητικές εφαρμογές οι κατασκευαστές χρησιμοποιούν pre-preg (προεψημένα) ανθρακονήματα. Λεπτά φύλλα υλικού με ευθυγραμμισμένες, μακριές ίνες άνθρακα, τα οποία στρώνουν το ένα πάνω στο άλλο, σε συγκεκριμένες κατευθύνσεις ινών και αριθμό φύλλων, ώστε να επιτύχουν τις ανάλογες μηχανικές αντοχές. Ακολούθως, τα εισάγουν σε ένα autoclave, έναν ειδικό φούρνο που τα θερμαίνει για ώρες σε ορισμένη θερμοκρασία, ενώ παράλληλα ασκεί επάνω τους συγκεκριμένη πίεση, ώστε τα φύλλα να κολλήσουν μεταξύ τους.

Ένας κύκλος έψησης μπορεί να διαρκεί από δύο έως έξι ώρες, ενώ ανάλογα με τον τύπο του autoclave το κόστος να ξεπερνά τα 500 ευρώ. Σκεφτείτε τώρα πως για να κατασκευαστεί το πλαίσιο ενός αυτοκινήτου της Formula 1 απαιτούνται περίπου οκτώ κύκλοι. Πρόκειται για μία διαδικασία κοστοβόρα, που απαιτεί αρκετό χρόνο για την ολοκλήρωσή της.

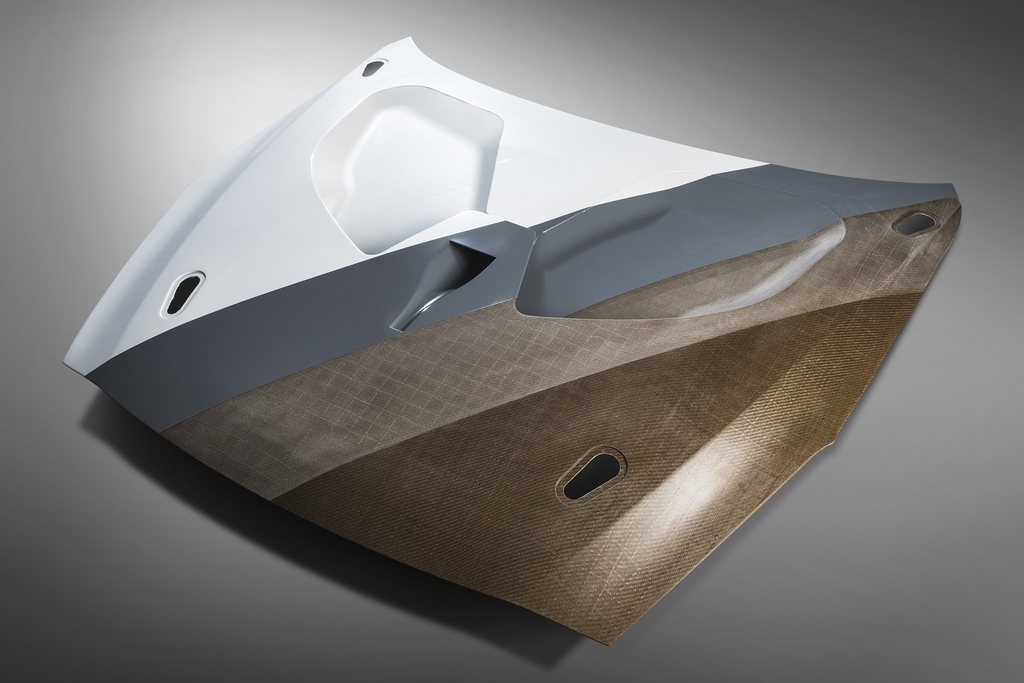

Εναλλακτικά, για ορισμένα εξαρτήματα υπάρχει η λύση της χύτευσης. Οι ίνες τοποθετούνται αρχικά σε ένα καλούπι και κατόπιν εγχέεται η ρητίνη, συμπιέζοντας και θερμαίνοντας πάλι για ώρα, ώστε να επιτευχθεί το ζητούμενο αποτέλεσμα. Κάτι ανάλογο, για παράδειγμα, ακολουθεί από το 2011 η Lamborghini, μέσω της τεχνικής RTM-Lambo (Resin Transfer Moulding - Lamborghini). Το κάτω μέρος ορισμένων πλαισίων της προδιαμορφώνεται σε αντίστοιχα καλούπια, από ανθρακονήματα και στη συνέχεια ενώνεται με το πάνω, που ακολουθεί την παραδοσιακή κατασκευή σε autoclave. Όπως όμως και να έχει και εδώ μιλάμε για μία χρονοβόρα διαδικασία που απαιτεί τη αποκλειστική χρήση ειδικών εγκαταστάσεων.

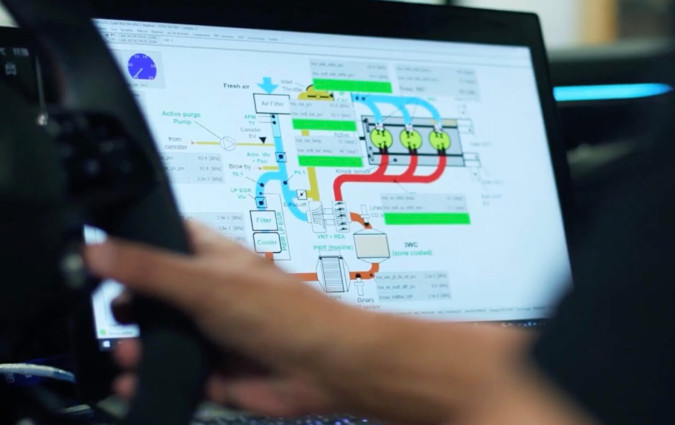

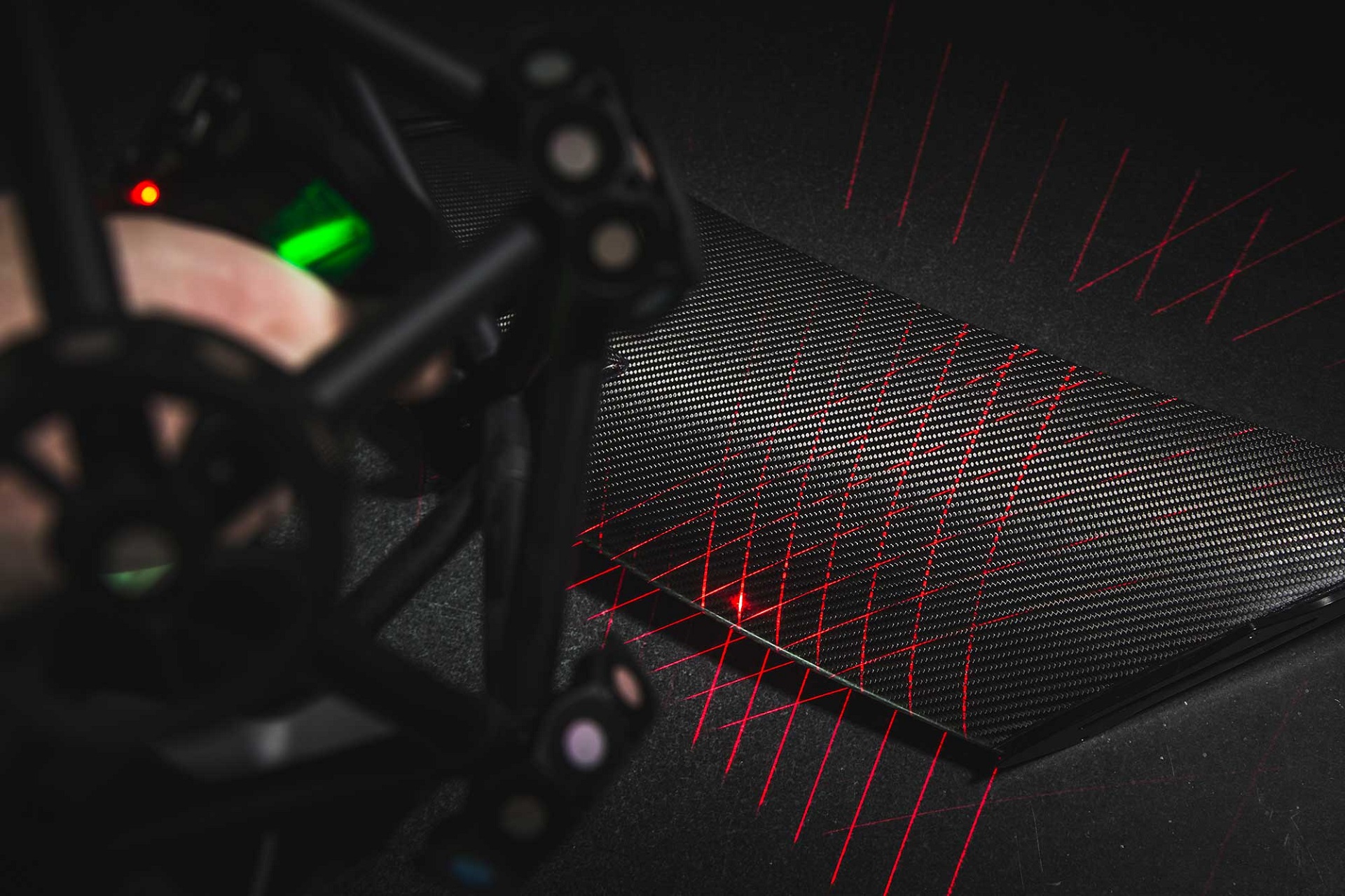

Πηγαίνοντας τώρα στην είδηση, η νέα εκδοχή χύτευσης με συμπίεση που έρχεται να προτείνει η Retrac ξεκινά με την προσθήκη ενός ξηρού στρώματος στο καλούπι, ακολουθούμενη από προαναμεμιγμένη ρητίνη, προτού συμπιεστεί και θερμανθεί όλο αυτό. Έτσι περιορίζονται τα στάδια κατασκευής, σε σχέση με τα pre-preg, ενώ ανοίγει ο δρόμος για τη χρήση βιολογικών σύνθετων υλικών, σε μία ευρεία γκάμα εφαρμογών.

Μία μεγάλη τώρα διαφορά κάνει το γεγονός πως η πρέσα που χρησιμοποιεί -των 60 τόνων- κινείται από ηλεκτρικούς σερβομηχανισμούς και όχι από υδραυλικά, επιτυγχάνοντας έτσι πιο ακριβή έλεγχο και σημαντική οικονομία. Οι σερβομηχανισμοί καταναλώνουν ενέργεια μόνο καθώς κλείνει η πρέσα, σε αντίθεση με τα κλασικά υδραυλικά συστήματα, τα οποία καταναλώνουν ενέργεια σε ολόκληρο τον κύκλο συμπίεσης.

Η πρέσα αυτή έχει το δικό της ενσωματωμένο σύστημα υποπίεσης, ενώ η όλη διαδικασία ολοκληρώνεται σε μερικά λεπτά, αντί για τις ώρες που απαιτούνταν μέχρι πρότινος. Παράλληλα, είναι σε θέση να χρησιμοποιήσει φυσικές ίνες και ρητίνες, αποδίδοντας αντίστοιχα μια αξιοπρεπή ποιότητα του τελικού προϊόντος. Λόγω της ποιότητας και της ταχύτητας της όλης διαδικασίας, σύντομα θα είναι δυνατή η κατασκευή δεκάδων χιλιάδων εξαρτημάτων ετησίως. Έτσι, τα ανθρακονήματα αναμένεται να καταστούν πιο προσιτά στη χρήση από τους κατασκευαστές αυτοκινήτων.